众所周知,镍基合金及贵重金属材料的较为贵重,切割产生的重量损失、切割面质量、粗糙度等都与成本息息相关。故不论选用哪一种,都要考虑直接损耗和间接二次损耗的成本。

线切割又叫做数控电火花线切割,是一种特有的特种加工金属切削方式,隶属电加工范畴,主要用于工业生产中的精密加工,其加工具有加工精度高、切面表面粗糙度低、安全性好等特点!

线切割加工原理不同于其它金属切削设备,加工原理实际上是一种电解电烧融的腐蚀现象,是一种精准的化学反应、而不是常规切削设备的物理切削。

线切割加工采用金属丝(钼丝、钨丝等)作为导电电极,特制高频电源持续放电击穿,对切割工件进行烧融腐蚀,从而实现切割加工的一种方法。

线切割能加工各种高硬度﹑高强度﹑高韧度和高熔点的导电材料,由于线切割加工的特殊性,其加工不受所加工材料硬度等物理性质影响,只跟材料的导电能力、熔点、密度等有关……

激光切割各方面都比较理想,就是设备成本比较高,并不是所有企业都有能力承受,而且这种方式对厚金属材料来说也是无能为力的。

激光切割精密,热影响区小,热变形小(1mm左右的边部),速度快,切缝小损耗小,板材变形小。

对于数量较大的镍基合金加工,激光加工应用较广。特别实在一些大型项目上,数十吨的精密加工件,甚至需要几台高效激光机同时切割加工。

3.等离子切割

等离子切割是以压缩空气为工作气体,以高温高速的等离子电弧为热源、将被切割的金属局部熔化,并用高速气流将已熔化的金属吹走、形成切割。缺点非常明显:热影响区大,板材会因热而变形,切缝宽损耗大,不适宜切薄板。

特别是切割贵重的镍基合金如哈氏合金C276,15毫米的板材,切割损耗5mm,两边热影响区3~5毫米,打磨去掉氧化区成本不说,光材料的料损就是一笔高昂成本。对于碳钢等低端材料无所谓,对于贵重材料就是几千块钱的损失。故在镍基合金加工时候较少。

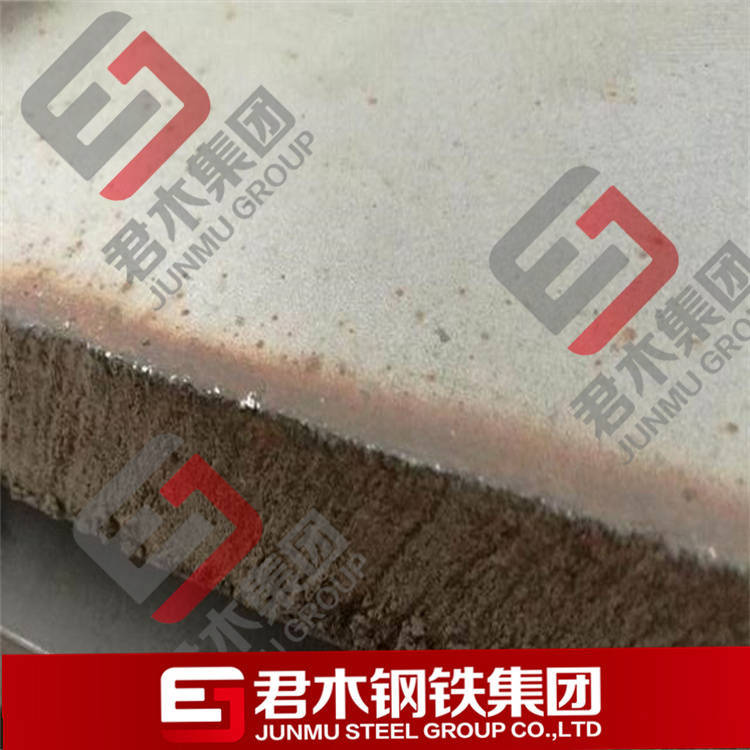

等离子切割效果

案例:有次水切割设备较忙,客户催发货物,经客户同意,用等离子切割N08800的35mm材料,切后惨不忍睹。上图是真相,切割直接浪费5mm,热影响区6mm,客户回去二次加工,又损失一笔……

4.水刀切割:冷加工

剩下的就是水切割了,所谓的“水刀”,是用高压泵把密封的水加压,通过高级硬质合金、蓝宝石、金刚石等做成的喷嘴极细的喷口喷出,切割材料。

综合来看,它比线切割、激光切割都要好,因此也成为目前应用最广泛的切割方式。之所以说它好,主要是以为它可以切割任何材料,冷切割方式,没有任何热影响区。对厚度没有要求;而且价格适中,性价比高,是较为理想的切割设备了。

缺点是:速度慢、慢、慢。但慢工出细活,几乎没有料损节约成本,切割面光滑,在镍基合金加工时候长期使用。

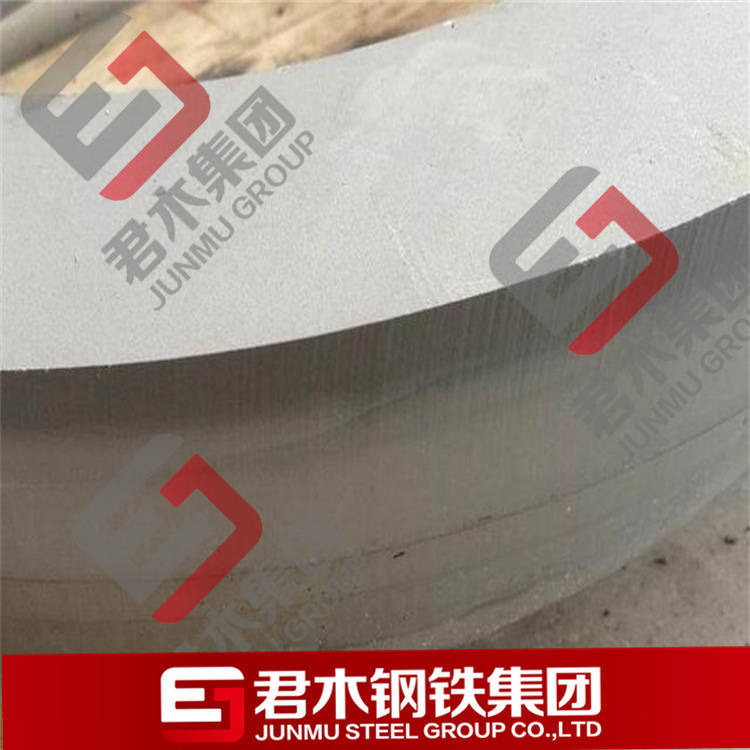

水刀精密切割效果精良

案例:N08825材质30mm厚板加工法兰环8件,成品交付后,略微车床加工下即可直接使用。前期水刀切割费点时间,后期加工节约工序和材料,数量不多,对于贵重耐腐蚀材料来说,是比较合适的切割办法。

说完切割,那么接下来要说的就是机加工了,很多客户在面对镍基合金的加工时,总会碰到各种各样的问题,针对这些问题,小编进行了一个系统的总结,当然如果有遗漏部分,欢迎各位留言给我。

镍基合金材料附加值高,它的加工也是个比较困难的活。当遇到Inconel 600、Inconel 625和Hastelloy C276或者Hastelloy B3等难加工合金材料时,加工知识与经验就显得非常重要。这些材料具有很高的强度、耐腐蚀性,并且这个材料都是要经受极高的温度的考验的。

因此一方面,需要在上述材料中加入了一些特殊元素,以获得优越的性能;另一方面,特殊元素的加入也使得材料特别难于铣削加工。小编个人认为,在镍系合金中占据主导作用的镍和铬两个主要添加成分,其实在加工上相背的:首先增加镍能增加材料韧性,其次加入铬可提高材料的硬度,再加上其它成分的平衡,刀具的磨损情况难以避免。

一般来说,添加到材料中的其它元素有硅、锰、钼、钽、钨等,值得注意的是,钽和钨也是用来制造硬质合金的主要成分,它们能有效地提高硬质合金的性能,但是这些元素加入到工件材料中,就使它变地难以铣削加工。形象通俗地讲,差不多像用一把硬质合金刀具切削另一把硬质合金刀具一样。

1.刀具的破损和成因

首先为什么切削其它材料的铣刀、刨床刀头,在加工镍基合金时破损较快?搞清楚这一点是很重要的。加工镍基合金,其刀具费用较高,其费用为铣削一般钢材的5~10倍。这点,小编在文末的HastelloyC276刨床加工案例中会和用户简单分享下。

毋庸质疑,在铣削镍基合金时,热量是影响刀具寿命的最重要的因素。极高的切削发热,也不仅仅是铣削镍合金才遇到的问题。铣削镍基合金时,需要对热量加以控制。

许多刀具的损坏还与其它因素有关,不合格的夹具和刀柄都可能缩短刀具寿命。当夹紧的工件刚性不足,切削时产生移动时,可能会引起硬质合金基体的断裂。有时会沿切削刃产生小的裂缝,有时还会从硬质合金刀片上崩掉一块(俗称崩刀),无法继续进行切削。因此,提醒下,在加工开始前,设法加强夹具的刚性,对以后长时间的生产都会带来益处。不仅延长了刀具的寿命,而且还提高了工件表面质量,减少了加工误差。

当然,这种崩刃也可能是因为硬质合金太硬或切削负荷太大所致。这时应考虑采用高速钢刀具进行加工,以减少崩刃的发生。然而,需要说明的是,高速钢刀具又不能像硬质合金那样承受较高的热量。究竟采用什么材料,必须根据具体情况权衡二者得出。

同样,刀柄选择不当,也会缩短刀具寿命。选择刀柄时应遵循一个原则,就是刀柄要尽可能的短。这些对刀具和工件的夹持要求,对铣削任何材料都适用,而当铣削镍基合金时,还需要尽可能采用先进的加工经验。

GH5188车光

不管刀具设计得如何,或用什么材料制成,刀具的制造商的专业知识也是帮助经济加工的不可或缺技术来源。

如果超出刀具的加工能力,将导致刀具的损坏。插铣也是一样,如果不能将切屑及时地从槽底排出,切屑将会受到挤压,之后刀具也将损坏。总之,铣削加工高温合金时,这些情况对刀具寿命都是不利的。

铣削镍基合金时,选择适当的切削速度也非常重要。它决定了在切削区产生热量的多少。推荐的速度范围从较低的12~15m/min(对高速钢铣刀)到23~37m/min(对硬质合金铣刀),再到180~245m/min或更高(对陶瓷铣刀)。增加进给量和切削深度也会增加切削热,因相应地增加了切削力和刀具与工件的接触面积。

3. 切削热的影响和冷却散热

在铣削镍基合金时,会有大量的切削热产生。所以在加工时,应用充分的冷却液将切削区淹没,这对小直径铣刀容易实现,但对大直径刀具(如面铣刀),切削时就不可能全部淹没,只能关掉冷却液,采用干铣方式。但是对于刨床,还是可以实现加工时候的在线冷却。

当铣刀不能被冷却液覆盖时,热量在刀片上快速传入、传出,导致产生许多垂直于切削刃的很小裂纹,裂纹逐渐扩展,最终就会引起硬质合金碎裂。

如前所述,镍基合金的两个主要元素是镍和铬。当金属冶炼厂调整每种金属的百分比含量时,其耐蚀性、强度、硬度等特性都会改变,同样它的可加工性和加工参数也会随之变化。

需要说明的是,单单设计切削坚韧或硬质工件的刀具并不难,但要设计出二者兼备的镍基合金刀具却是不容易。对于这些合金你可能有自己的叫法,但只要你了解它的成分并使用适当的刀具,你就可顺利地铣削像Haynes242、HatelloyC276、HatelloyB-3等这样的材料。

HastelloyC276合金加工案例分享:

小编一客户经手一批HastelloyC276镍基合金方棒的刨床深加工,尺寸为190*210*3650mm多支。

在加工时候就碰到以上难题,毁刀严重。

一方面,刀具钝化厉害,基本3—4个回程就需要二次磨刀,选低于加工不锈钢的效率;另一方面,如以上所述,崩刀严重,成本高企。合作的数控中心加工过程苦不堪言。

经现场沟通后,提出以下解决方法,情况较大改善:

1、排除一些细节,如夹装方面等可能带来的影响,规范操作;

2、采用YG-8以上材质的刀具;

3、采用高端冷却液快速给刀具散热。

如您也有镍基合金车、铣、刨、磨等加工时候的一些问题,可以在线留言下,欢迎大家一起讨论。